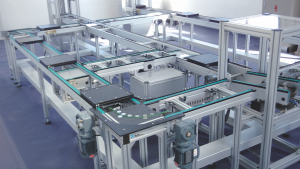

Los sistemas transportadores o conveyors son fundamentales para el flujo continuo en la industria. Sin embargo, no todos los entornos son iguales: altas temperaturas, ambientes corrosivos y condiciones extremas exigen equipos especializados. ¿Cómo garantizar la durabilidad y el rendimiento en estos escenarios? En este artículo, exploramos las mejores prácticas para la selección de conveyors en condiciones críticas.

¿Por qué es importante adaptar los conveyors a ambientes extremos?

En sectores como minería, congelado, petroquímico o químico, los conveyors enfrentan factores que aceleran el desgaste y comprometen la seguridad. Estos desafíos incluyen:

- Exposición a temperaturas extremas (desde congelación hasta calor intenso).

- Presencia de agentes corrosivos como químicos, humedad o salinidad.

- Carga pesada y abrasiva que deteriora bandas y componentes.

Un diseño inadecuado no solo aumenta los costos de mantenimiento, sino que puede provocar paros no programados, afectando la producción y la rentabilidad.

Características clave de los conveyors para condiciones críticas

- Materiales resistentes a la corrosión

El acero inoxidable, aleaciones especiales y recubrimientos anticorrosivos son indispensables en ambientes húmedos, salinos o con presencia de químicos agresivos. - Bandas transportadoras de alta durabilidad

- Poliuretano o PVC reforzado para ambientes congelados.

- Bandas metálicas o de caucho especial para altas temperaturas y abrasión.

- Poliuretano o PVC reforzado para ambientes congelados.

- Diseños higiénicos y de fácil limpieza

Especialmente en la industria alimentaria y farmacéutica, donde el congelado y la humedad son constantes. - Componentes sellados y protección contra contaminantes

Motores y rodamientos con sellos herméticos protegen contra polvo, agua y químicos. - Compatibilidad con automatización y monitoreo

En la Industria 4.0, los conveyors deben integrar sensores para detectar desgaste, temperatura y vibraciones, permitiendo mantenimiento predictivo.

Aplicaciones en industrias de alta exigencia

- Minería: Conveyors resistentes a abrasión y polvo, diseñados para soportar cargas pesadas.

- Industria del congelado: Sistemas adaptados a bajas temperaturas, con bandas antiadherentes.

- Industria química: Equipos con recubrimientos anticorrosivos y alta resistencia química.

- Procesos de alta temperatura: Hornos y líneas de secado requieren bandas metálicas o de compuestos especiales.

Consejos para seleccionar el conveyor adecuado

- Analizar la temperatura operativa y la humedad del entorno.

- Evaluar el tipo de material transportado (abrasivo, químico, congelado).

- Determinar el nivel de automatización necesario para el proceso.

- Priorizar fabricantes que ofrezcan certificaciones y pruebas para ambientes extremos.

Conclusión

La elección correcta de un conveyor para ambientes extremos no solo garantiza la continuidad operativa, sino que prolonga la vida útil del equipo y reduce costos de mantenimiento. Invertir en sistemas especializados es una estrategia clave para mantener la competitividad en sectores donde las condiciones son desafiantes.